气辅注塑氮气增压设备 氮气增压机用于气辅注塑

设备介绍

高压氮气增压设备是气体辅助注塑成型设备中的氮气加压稳压装置,根据使用氮气压力的不同,分为低压氮气增压装置和高压氮气增压装置,低压氮气增压装置可以把低压氮气增压至20-30bar的压力,高压氮气增压装置可以把氮气加压到400bar压力,为气辅注塑设备提供高压的稳定氮气源。

设备参数

项目名称 低压氮气增压稳压系统 高压氮气增压稳压系统

驱动方式: 压缩空气驱动 压缩空气驱动

驱动压力: 5-8bar 5-8bar

入口压力: 5-8bar 20bar以上或5-8bar

输出压力: 0-30bar可调 0-400bar可调

稳压装置: 配备10L缓冲器 配备0.8L缓冲器

压力控制: 高压减压阀 高压减压阀

出口工位: 1工位 1工位

控制方式: 手动或自动可选 手动或自动可选

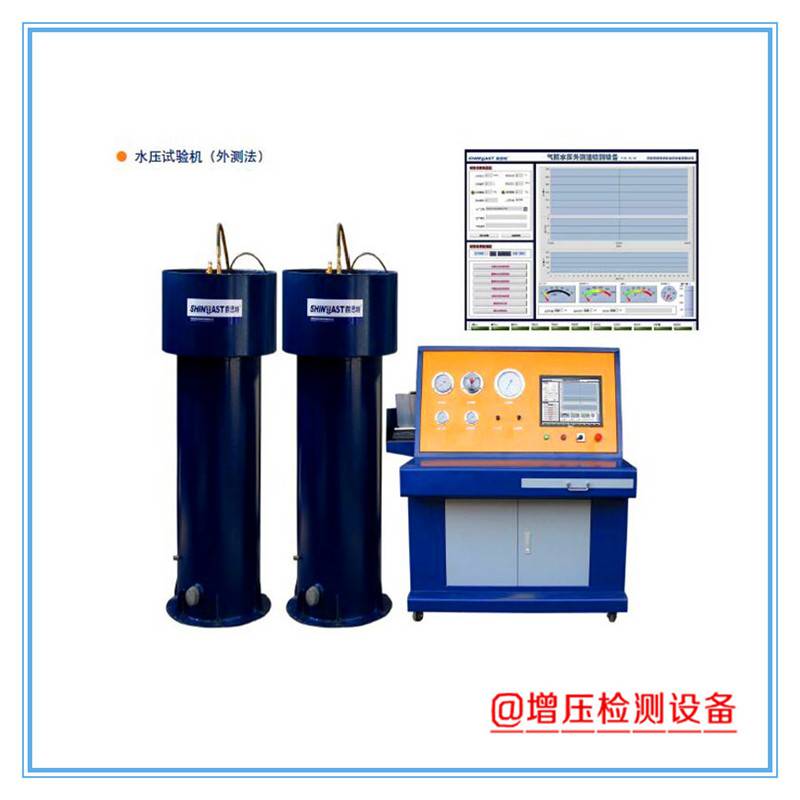

设备实物图

气体辅助注塑设备介绍

是把高压氮气经主辅控制器(分段压力控制系统)直接注射入模腔内正在塑化的塑料里,使塑料件内部膨胀而造成中空,但仍然保持产品和外形完整无缺。

一、气体辅助注塑的过程为:

1、注塑期:以定量塑化塑料充填入模腔内。所需塑料份量要通过实验找出来,以保证在充氮期间,气体不会把成品表面冲破及能有一个理想的充氮体积。

2、充气期:可以在注射中或后的不同时间注入气体,气体注入的压力必需大于注塑压力,以达至产品成中空状态。

3、气体保压器:当成品内部被气体填充后,气体在成品中空部分的压力就成为保压压力,可大大减低成品的缩水及变形率。

脱模期:随冷却周期完成,模具的气体压力降至大气压力,成品由膜腔内顶出。

运行流程图(以高压氮气系统为例)

设备优点

1、减少产品变形:低的注射压力使内应力降低,使翘曲变形降到最低;

2、减少锁模压力:低的注射压力使合模力降低,可以使用小吨位机台;

3、提高产品精度:低的残余应力同样提高了尺寸公差和产品的稳定性;

4、减少塑胶原料: 成品的肉厚部分是中空的,减少塑料最多可达40%;

5、缩短成型周期:与实心制品相比成型周期缩短,不到发泡成型一半;

6、提高设计自由:气体辅助注射成型使结构完整性和设计自由度提高:

7、厚薄一次成型:对一些壁厚差异大的制品通过气辅技术可一次成型:

8、提高模具寿命:降低模腔内压力,使模具损耗减少,提高工作寿命:

9、降低模具成本:减少射入点,气道取代热流道从而使模具成本降低;

10、消除凹陷缩水:沿筋板和根部气道增加了刚度,不必考虑缩痕问题。