检验项目

复合气瓶定期检验项目包括外观检查、内部检查、瓶口检查、水压试验、内部干燥、瓶阀检验和气密性试验。

检验周期

1.复合气瓶的定期检验周期一般每三年检验一次。使用年限按产品标准所规定的设计使用寿命执行。

2.在使用过程中,若发现复合气瓶有严重腐蚀、损伤或对其安全可靠性有怀疑时,应提前进行检验。

3.库存或停用时间超过一个检验周期的复合气瓶,启用前应进行检验。

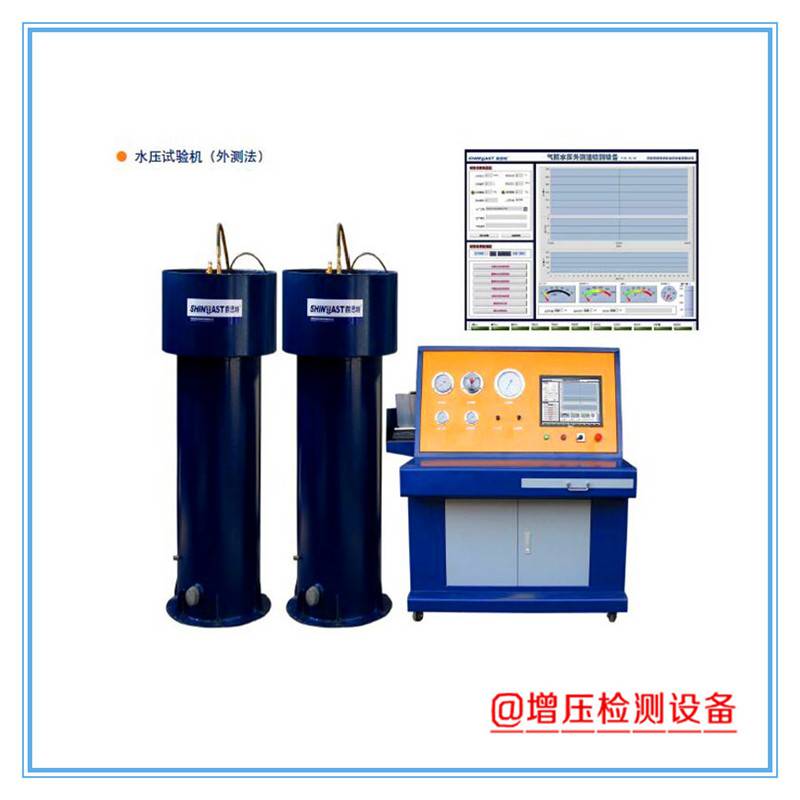

概述

本装置适用于各种高压气瓶做外测法水压试验,采用工控机对气瓶进行空瓶称重、注水、排气、满瓶称重、水压试验等整套操作试验。通过试验,可精确测出气瓶的容积残余变形率,以保证气瓶的安全使用。产品依据GB/T9521《气瓶水压试验方法》设计、制造。适用于设计、制造公称工作压力为16-25MPa,公称容积为30-200L,满足压缩天然气钢瓶与不同类型、规格的钢质内衬环向缠绕气瓶定期检验。

原理

气瓶外测法水压测试机主要用于对受试气瓶进行耐压试验同时获得受试瓶的容积残余变形率,采用计算机控制。其工作原理为:将受试瓶置于一个特制的水套内,采用高压泵对受试瓶进行增压,达设定压力后自动进入保压状态,对受试瓶进行耐压试验,与此同时,气瓶在试验压力下体积膨胀,把水套内的一部分水挤压到量杯中,这部分水量就是受试验瓶的容积变形量,通过水量采集系统传输至工控机中,气瓶卸压后,弹性变形消失,于是量杯中的水又返回至水套内,未返回的水量是受试瓶的容积残余变形量,通过水量采集系统传输至工控机,容积残余变形量与全变形量的百分比就是气瓶的容积残余变形率。

主要技术参数

(1)测试压力:0-40MPa

(2)测试范围:气瓶外径:φ219-φ426mm气瓶长度:600-2000mm

(3)工作气源压力:0.6-0.8MPa

(4)工作气源流量:≥1m3/min

(5)外接电源电压:220V/50Hz

(6)控制采用:工控机+数据采集卡(美国NI)+控制软件

1检验准备

1.1标记检查与记录

1.1.1逐只检查、登记复合气瓶制造标记和检验标记。并在《复合气瓶外观检查评估表》上详细记录如下内容:气瓶使用单位、检验日期、气瓶编号、气瓶水容积、公称工作压力、制造日期、水压试验日期、螺纹规格等。

1.1.2对未取得国家特种设备安全监督管理部门制造许可的制造企业生产的复合气瓶、制造标记和检验标记模糊不清或关键项目不全又无据可查的复合气瓶登记后不予检验,按报废处理。

1.1.3对超过设计使用年限的复合气瓶登记后不予检验,按报废处理。

1.1.4对提前送检的复合气瓶,应查明原因,并作好记录。

1.1.5复合气瓶内介质应为空气、氧气或氮氧混合气,对于瓶内介质不明、瓶阀无法开启的气瓶,应与待检瓶分别存放以待另行妥善处理。对于充装氧气的气瓶,试验时应严格禁油或试验后做脱脂处理。

2气瓶阀拆除

如果复合气瓶内有压缩气体,应缓慢打开气瓶阀,进行放气,直至确认瓶内气体压力与环境压力一致时,将复合气瓶放在气瓶夹具上夹紧,用适当的方法卸下气瓶阀。

3复合气瓶内外表面清洗

可用中性的清洗剂和水温不超过60℃的洁净水清洗复合气瓶内外表面的污垢、腐蚀物、疏松的表面保护层等有碍表面检查的杂物。

4复合气瓶外部清理

检验人员应能看到整个复合气瓶的外表面情况。如果粘贴物掩盖了复合气瓶的损伤或可疑的损伤,应去除粘贴物。可疑损伤的迹象包括:标牌或粘贴物有划痕、明显的受冲击痕迹、机油等。有些粘贴物在水中会膨胀或吸水影响测试结果,必须清除。

5复合气瓶内部清理

5.1清除复合气瓶内部的任何杂物。

5.2检查从复合气瓶中取出的所有杂物并记录在《复合气瓶外观检查评估表》中。

6外观检查与评定

6.1在水压试验前应进行外观检查,并在《复合气瓶外观检查评估表》中记录检查结果。

6.2损伤程度分级

损伤程度分为三级:

一级损伤:指轻微的损伤,如保护层磨损或少量的玻璃纤维磨损、细微划伤和不明显的撞击痕迹。此类损伤不会对复合气瓶的安全性和继续使用产生不良影响,是正常和容许的,可继续使用。(如图F.2、图F.5、图F.7和图F.10)

二级损伤:指磨损、划伤等比一级损伤更大的损伤,如图F.3所示的磨损。此类损伤应进行修补,修补后进行水压试验。如果水压试验时保护层修补处出现明显鼓包或脱落的复合气瓶应报废。

三级损伤:指超过二级损伤的磨损、划伤以及复合气瓶受撞击损伤或热损伤引起的结构损坏、化学品腐蚀损伤。此类损伤的复合气瓶应报废。(如图F.1、图F.4、图F.6、图F.8、图F.9和图F.11)

6.3判别标准

6.3.1磨损

一级:深度小于0.25mm。(如图F.2)

二级:深度大于0.25mm,达到玻璃纤维层,但碳纤维层未受损伤。(如图F.3)

三级:超过二级损伤程度、碳纤维层受损伤。(如图F.4)。

6.3.2划伤

一级:不管数量或方向,深度小于0.25mm。(如图F.5)

二级:深度大于0.25mm,达到玻璃纤维层,但碳纤维层未受损伤。

三级:超过二级损伤程度、碳纤维层已暴露或已损伤。(如图F.6)

6.3.3撞击损伤

一级:玻璃纤维层出现白斑或出现面积不大于50mm2的分层。(如图F.7)

二级:玻璃纤维外露,但碳纤维层未受损伤。

三级:表面产生面积较大的分层,碳纤维层暴露或复合气瓶的结构变形。(如图F.8和图F.9)

6.3.4分层

一级:发白斑痕局限于玻璃纤维层表面,且其面积不大于50mm2。

二级:发白斑痕深度大于0.25mm,但碳纤维层未受损伤。

三级:超过二级损伤程度、碳纤维层已损伤。

6.3.5结构损伤

三级:复合气瓶的原始结构发生改变,如复合气瓶圆弧面或筒体出现任何凹进、凸出的现象;内部目检显示金属内胆变形;与气瓶阀连接部分显现出扭曲变形等。(如图F.9)

6.3.6热损伤

一级:仅保护层被烟熏黑,可对外表面进行清洗处理。(如图F.10)

三级:复合气瓶局部鼓包,碳纤维层有明显的热损伤、外形发生变形,金属内胆变形等。(如图F.11)

6.3.7化学品腐蚀损伤

三级:缠绕层受化学品的腐蚀损伤,应检查复合气瓶的外表面是否有化学品腐蚀的痕迹。如缠绕层部分变色、有污点或树脂发粘、不明化学品残留在复合气瓶的内外表面等。(如F.1)

7内部检查与评定

7.1逐只检查复合气瓶内部对安全使用有影响的缺陷,凡属下列情况之一的受检瓶,按报废处理:

a)在内表面有裂纹的复合气瓶;

b)在内部有线性变形的复合气瓶;

c)点腐蚀凹坑的估计深度大于0.7mm的复合气瓶;

d)线状腐蚀凹坑的估计深度大于0.5mm的复合气瓶;

e)分散性点腐蚀凹坑的估计深度大于0.5mm的复合气瓶。

7.2在《复合气瓶外观检查评估表》中记录上述缺陷存在的位置和检验结果

8瓶口检查与评定

8.1取下密封圈,用肉眼或低倍放大镜逐只检查瓶口端面、密封圈的环槽和瓶口螺纹。凡属下列情况之一待试瓶,按报废处理:

a)瓶口端面有裂纹的复合气瓶;

密封圈的环槽有裂纹、凹坑等影响密封效果的损伤的复合气瓶;

c)从瓶口开始计数,连续有效螺纹数少于12牙的复合气瓶;

d)有效螺纹中有裂纹或裂纹性缺陷的复合气瓶;

e)有效螺纹中有超过2牙的缺口,且缺口长度已超过圆周的1/5,深度已超过牙高的1/3的复合气瓶;

f)缺口超过一条全螺纹的复合气瓶;

g)缺口使有效螺纹数目少于12牙的复合气瓶。

8.2瓶口螺纹的修复

瓶口螺纹存在轻度腐蚀、划伤和毛刺,可用符合GB/T3464.1的M18×1.5-6H丝锥进行修复,然后用符合GB/T3934的M18×1.5-6H螺纹塞规检验。对于其它规格的螺纹,应用符合相应标准的丝锥和螺纹塞规进行修复和检验。检验结果不合格时该气瓶应报废。

8.3在《复合气瓶外观检查评估表》中记录瓶口的检查结果。

9水压试验

9.1待试瓶注满水后应在试验装置的室内静置8小时以上。试验前应用橡胶锤轻击待试瓶瓶体,排尽附着于瓶内壁的气泡,并用水注满。

9.2待试瓶应逐只按GB/T9251的要求进行外测法水压试验。

9.3试验前测出待试瓶内与水套内试验用水的温度,待试瓶内与水套内试验用水的水温差应不大于3C。

9.4水压试验压力应为待试瓶上标记的水压试验压力的100%-103%,保压时间至少60秒。

9.5水压试验过程中,瓶体出现渗漏、保压期间压力有回降现象的复合气瓶,应报废。

9.6在水压试验时,应同时测定容积残余变形率,对容积残余变形率超过5%的复合气瓶应报废。对气瓶标记中有气瓶容积弹性变形量(REE)的,水压试验时应测定该气瓶的容积弹性变形量(EE),EE值超过气瓶标记上的REE值的气瓶应报废。

10内部干燥

10.1干燥方法和要求

10.1.1水压试验合格的复合气瓶,必须逐只进行内部干燥。

10.1.2复合气瓶经水压试验合格后,将瓶口朝下倒立一段时间,待瓶内残留的水沥净,可采用温度不高于70C不含油脂的干净空气吹扫,时间应足够长以保证瓶内完全干燥。

10.2干燥状况检查

借助内窥镜观察瓶内干燥状况,如内壁已全面呈干燥状态,便可装配瓶阀。

11瓶阀检验与安装

11.1瓶阀检验

11.1.1应对瓶阀螺纹的完整性进行检查,如有缺口、裂纹、螺纹不完整或断裂,该瓶阀应报废。

11.1.2应对阀体进行检验,如有异常变形,该气瓶阀应报废。

11.1.3螺纹变形的修复

与瓶口连接的螺纹由于跌落、撞击等造成螺纹变形,应使用符合GB/T970.1的M18×1.5-6h圆板牙对瓶阀螺纹进行修复,然后用符合GB/T3934的M18×1.5-6h螺纹环规检验。对于其它规格的螺纹应用符合相应标准的圆板牙和螺纹环规进行修复和检验。检验结果不合格时该瓶阀应报废。

11.1.4瓶阀气密性试验

11.1.4.1应逐只对瓶阀进行气密性试验。如有泄漏,应更换新的瓶阀。如需更换密封件等易损部件,必须得到瓶阀制造厂的授权,并且应对阀门重新做气密性试验。

11.1.4.2瓶阀的阀体泄漏,该瓶阀应报废。

11.2瓶阀装配

在瓶阀螺纹和密封圈上涂适量硅脂后,先用手把瓶阀旋入瓶口螺纹中,然后用气瓶夹夹紧复合气瓶,再用力矩扳手旋紧气瓶阀,力矩为80-100N.m。

注:对旋不进的瓶阀,不能强行旋入,应检查瓶阀螺纹。

12气密性试验

12.1瓶阀安装结束后的复合气瓶,应逐只进行气密性试验。

12.2试验装置和试验方法应符合GB/T12137的浸水法的要求。

12.3气密性试验用的介质为空气,试验压力为复合气瓶的公称工作压力。

12.4气密性试验时,在试验压力下瓶体泄漏的复合气瓶,应报废。

注:因瓶阀装配不当产生泄漏的复合气瓶,允许重新装配后再对其进行试验。

13检验后的工作

13.1检验标记

13.1.1检验合格的复合气瓶,应参照《气瓶安全监察规程》逐只做好检验标记。

13.1.2检验标记采用39mm×22mm的标签纸。

13.1.3检验标记内容:

a)检验单位代号;

b)检验色标;

c)检验日期;(年、月)

d)下次检验日期。(年、月)

13.1.4检验色标应符合《气瓶安全监察规程》的规定。

13.1.5检验标记位置应在筒体上靠近瓶肩一端,呈圆周分布。各期的检验标记应有适当间隔。排列整齐。

13.1.6检验标记字高5-10mm,应与制造标记大体一致,字迹应清晰。

13.1.7检验标记粘贴方法

严禁在复合气瓶上用打钢印的方法做检验标记。在复合气瓶上作检验标记的方法如下:

a)用400#水砂纸在13.1.5条规定位置的表面上轻微打磨,其面积约45mm×25mm;

b)把检验标签贴在打磨处,用透明的环氧树脂覆盖检验标签。

13.2检验记录与报废处理

13.2.1检验记录的保存