贝利Bailey NIMP01

ABB:

S800系列模块、AC800M系列模块,工业机器人备件DSQC系列、Bailey INFI 90,800xA、Advant OCS with

Master Software、带有MOD 300软件的Advant OCS、Freelance - 应用于流程工业的分布式控制系

统、Symphony Melody、Satt OCS、Symphony DCI System Six、Harmony/INFI 90、安全系统等。

主营PLC可编程控制器模块,DCS卡件,ESD系统卡件,振动监测系统卡件,汽轮机控制系统模块,燃气发电机备件等

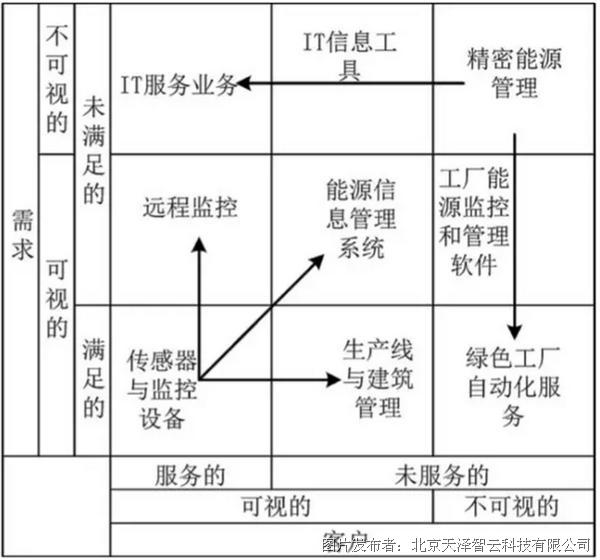

工业的发展加剧着能源的不断消耗,在资源和环境的约束下,能够对能耗进行科学的分析和管理才能真正实现能源的有效性运营。因此有大量的能耗管理系统提供商为用能单位提供传感器与监控设备、能源信息管理系统、生产线与建筑管理等产品与服务。随着工业的不断发展,这些产品及服务已经成为了红海,供应商无法通过销售能源管理产品获得足够的利润。它们需要探索尚未挖掘的商机或目标客户群尚未被发现的需求,来挖掘新的价值。

目标

依据李杰教授的主控式创新理论,我们将目标定为“精益能源管理”,旨在帮助客户实现精益的能源管理,减少工业机械能源消耗,通过IT信息工具获取数据,利用有效的技术手段,在数据分析中尽可能的挖掘价值。通过相关的工厂能源监控和管理软件,为客户打造“绿色工厂和自动化服务”。

创新矩阵

核心技术

1、能耗管理与监测

从能耗管理与监测角度,使工厂的能耗透明化。这就要求所提供的能耗数据不能像以往那样仅仅统计每一台设备在一段时间内的总能耗,而是要将能耗的构成进一步分解:

(1)每一台设备在各种工作模式下的能耗统计。通常设备有停机、待机、空载运转、工作、待料、自检等各种工作模式,在生产系统中的设备都是按照产品的生产节拍在各个模式下有规律地转换,而生产节拍的设计会对能耗产生很大的影响。据统计,生产系统中的总能耗有很大一部分(离散生产系统超过50% )其实并非用于生产,而是设备的待机、空载运转、待料等过程中的无用功消耗,了解这些消耗的构成是对生产计划和生产节拍优化的第一步。

(2)每一种产品在不同生产环节中的能耗。统计每一种产品在生产过程中的能量消耗能够增加产品成本的透明度,并将这些数据反馈到设计端进行生产工艺和流程的优化。

(3)比较执行相同任务的不同设备的能耗差异。通常一个工厂内会有生产同类产品的多条产线,而不同产线中的设备供应商也会五花八门,对同类产线中执行相同负载循环的设备能耗进行比较,就可以知道哪种供应商的设计更加节能、控制策略更加优化。同时这些信息也是供应商想要获得的,在对数据进行充分分析后,可将能耗排序、能耗分解和根本原因挖掘的分析结果有偿提供给这些供应商,并对他们提出改善要求,实现与供应商的共同成长。

2、挖掘能耗数据的价值

从能耗产生的数据角度,进一步挖掘更多的信息,从而分析预测设备的运行风险与产品的质量风险。在生产系统中,存在着许多不可测量的风险,这些风险在真正引发设备故障和次品率上升之前很难被知晓和避免,这就需要通过采集一些具备先兆性的信号加以预测。然而,由于生产系统中的设备众多,且生产环境较为复杂,对所有设备加装传感器显然是不太现实的,这就需要有一种非侵入式的监控手段,通过设备天然具备的信号进行监测。 对于几乎所有设备而言,能耗信息就是设备天然具备的信号,且能够在一定程度上显示出设备衰退、质量偏移等不可测量风险的征兆。

能耗信息故障预诊系统示意图

美国智能维护系统中心(IMS)与日本某自动化控制及电子设备制造厂商合作开发了基于能耗信号对工业系统进行故障预测与健康管理的技术(Power Prognosis Analytics,PPA),通过对设备能耗信息的深度建模与信息挖掘,实现对设备早期故障和产品质量风险的预测性管理。PPA能够对产品各个生产环节中被不同设备加工过程中的能耗信息进行采集,并在嵌入式的处理中进行自动地步骤识别和特征提取等功能,分析每一个步骤的质量风险贡献度