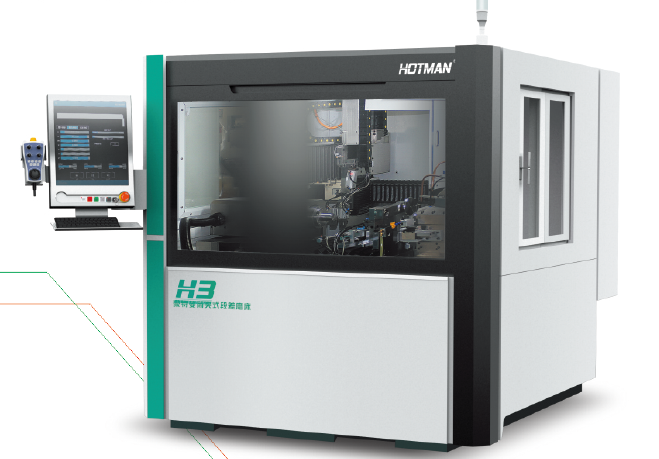

1、 设备型号:H3

2、 规格参数:

编号 |

项 目 |

单位 |

机型: H3 |

|

1 |

装夹工件直径范围 |

mm |

0.5-20 |

|

2 |

磨削工件直径范围 |

mm |

0.05-20 |

|

3 |

磨削工件长度 |

mm |

200 |

|

4 |

控制系统(CNC-4轴) |

ANCA-X/Y/Z/Z1 |

||

5 |

送收料站系统(CNC-3轴) |

ANCA-U/V/W |

||

6 |

粗磨 |

砂轮尺寸(直径×宽度×孔径) |

mm |

250×20×31.75 |

7 |

砂轮转速 |

rpm |

0~8500(电主轴) |

|

8 |

砂轮线速度 |

m/s |

60 |

|

9 |

砂轮主轴马达 |

KW |

8.5/20 |

|

10 |

精磨 |

砂轮尺寸(直径×宽度×孔径) |

mm |

150×20×31.75 |

11 |

砂轮转速(电主轴) |

rpm |

0~12000(电主轴) |

|

12 |

砂轮线速度 |

m |

65m/s |

|

13 |

砂轮主轴马达 |

KW |

5.0 |

|

14 |

X/Y/Z/Z1轴最小进给量 |

mm |

0.001 |

|

15 |

Y轴行程 |

mm |

350 |

|

16 |

Z轴行程 |

mm |

100 |

|

17 |

X轴行程 |

mm |

29 |

|

18 |

Z1轴行程 |

mm |

29 |

|

19 |

X/Y/Z/Z1轴伺服马达 |

KW |

2.0 |

|

20 |

工作头主轴台马达 |

KW |

1.0 |

|

21 |

工作头主轴转速 |

rpm |

0-2000 |

|

22 |

高压油泵 |

KW |

0.175 |

|

23 |

工作头主轴旋转方式 |

固定 |

||

24 |

机械手U/V/W轴伺服马达 |

KW |

1.0 |

|

25 |

研削夜箱 |

mm |

300*300*1000 |

|

26 |

毛重(大约) |

Kg |

5000 |

|

27 |

外形尺寸(长×宽×高) |

mm |

2450*1980*2000 |

|

机床精度:

(1)机床精度检验表(随机附带)

(2) 经过豪特曼公司段差磨床研磨(磨削),须达到如下要求:(不同材质工件选用不同砂轮)

A、 粗磨 (一般情况研磨量 0.05~1.5mm)

B、 精磨 (一般情况研磨量0.002~0.02mm)

1、 本体及构件采用米汉纳铸铁FC-30铸成,经人工正常化热处理,再经过自然时效处理。构件加工采用YASDA,MITSUI SEIKI,TOSHIBA ,ELB等一次装夹加工,精密尺寸可达微米级,确保设备基础构件高精度。

2、 国内首创的走心式磨床结构,使得砂轮加工摆脱从外圆面磨削量小,效率低的问题。以端面作为粗加工初始面,加工量大,加工效率高,同时针对小直径断差工件更俱优势。

3、 采用澳大利亚ANCA与豪特曼联合研发的中文二次开发高度自动化磨削系统,可自由移动并重新排列按钮和图标,无需编程即可实现多台阶复杂断差工件的创作界面,性能卓越的互动式触屏技术,轻松实现更高级的手势指令。

4、 操作人员可根据定义的各种形状简图,针对工件的形状,快速排列组合图形并输入相关参数,即可完成编程加工图形。

5、 精密线型导轨及精密滚珠丝杆持续不断地受到自动润滑系统的润滑,确保更长使用寿命,及能长期保持精度。冷却和润滑系统皆与机体分开,消除振动并且有利散热。

6、 砂轮主轴选用高精密电主轴,主轴通过内部油冷却保持恒温,并加装可调速装置,砂轮线速度可达65m/S,针对不同直径工件,加工方便快捷,保证效率。

7、 机台本身自带的标配装夹方式为筒夹式,采用瑞士肖柏林夹持总成,夹持精度高,耐用性好。

8、 自动上下料机械手为3个ANCA伺服马达的动力供给,通过精密线轨以及ANCA控制系统的结合,在送收料过程中,可以高效、精准、便捷的完成整个送收料工作过程。

9、 采用意大利马波斯端面定位装置,可对工件多级段差进行精确加工,保障工件的断差长度尺寸,同时消除因自动送料装置和装夹带来的误差影响。

工件磨削工艺:

1、工件图纸:客户自定

2、工件材料:客户自定

3、工件磨削方式:

4、生产节拍:

设备预验收:

1、预验收的条件:

(1)买方需在合同及技术协议签订前提供确认的磨削工件相关图纸、实样和试验规范要求;

(2)卖方对买方所提供的所有技术资料,负有保密的责任;

(3)预验收时间将由卖方在预验收前10天通知买方,买方准备好相关工件10支发给卖方或买方根据情况带工件到卖方工厂现场验收。

(4)卖方应在买方人员到达设备生产厂前,做好预验收的准备工作。

(5)砂轮参数将由卖方根据客户提供图纸自行选配,合同签定后配置相关砂轮。

2、预验收内容和标准:买卖双方达成的验收规范,按买方提供的图纸标准进行。

(1)设备外观检查。

(2)设备的操作,维修的方便性(依照卖方机床设备之设计为准)。

(3)设备的强度,刚性对质量的影响(依卖方提供之设备精度检验表为准)

(4)设备运行的实测记录(空、满负荷运转时间、内容等)。

(5)设备的各主要性能指标实测记录。

(6)对主要零部件的检验记录抽查和装配记录抽查内容。

(7)对重要配件的确认。

(8)对可磨削的产品连续加工10件,达到图纸要求,且设备运行正常。

(9) 预验收工件在磨削过程中允许卖方加工出的废品将与合格试件或可与出货机台一起运买方。

3、在预验收过程中买方有权对设备提出合理的整改意见,经双方同意后卖方可以整改;

4、预验收合格,卖方签署预验收文件后,卖方才可发运该设备给买方。

安装调试及终验收

1、设备到达买方后,卖方将派出相关技术人员对该设备进行安装、调试。

2、安装调试至设备正常工作具体内容见《交机验收单》。

3、卖方将根据实现情况现场进行工件的磨削,达到图纸要求,由买方验收人员签字后即为终验收合格。

技术培训及服务:

1、卖方设备到达买方并作终结验收合格一年内为保固期,正常使用情况下损坏免费保修(人工和零件均为免费),保固期后卖方长期为买方提有偿服务。

2、卖方免费派技术人员对买方操作人员进行以下内容的培训: 磨床正常调试,砂轮更换,液压油路保养,油封布司更换,电器组件的正常维护,磨床操作安全规范,磨床操作基本知识,磨床基本故障判断等 。

3、买方需要提前安排磨床操作人员,培训时间为1-3个工作天,由于买方操作人员问题而造成设备无法交接和培训,责任由买方承担。如果买方要求延长培训时间,将根据买方培训收费标准收取相关费用。

4、卖方技术人员的培训期间,买方免费提供午餐,其它食宿费用由卖方自行承担。

5、对于设备故障投诉,卖方在12小时内给出响应并提供解决方案,48小时内可根据设备情况派人到达现场解决问题。