齿轮塑胶件和五金件的影像检测测量方案

全自动影像测量技术为各种制造生产任务提供了足够的精度灵活性,并可为不同尺寸、不同模型的齿轮提供了全方位一站式的计量检测方案,这样就突破了原有的需要采用“专门的”测量系统的局限。

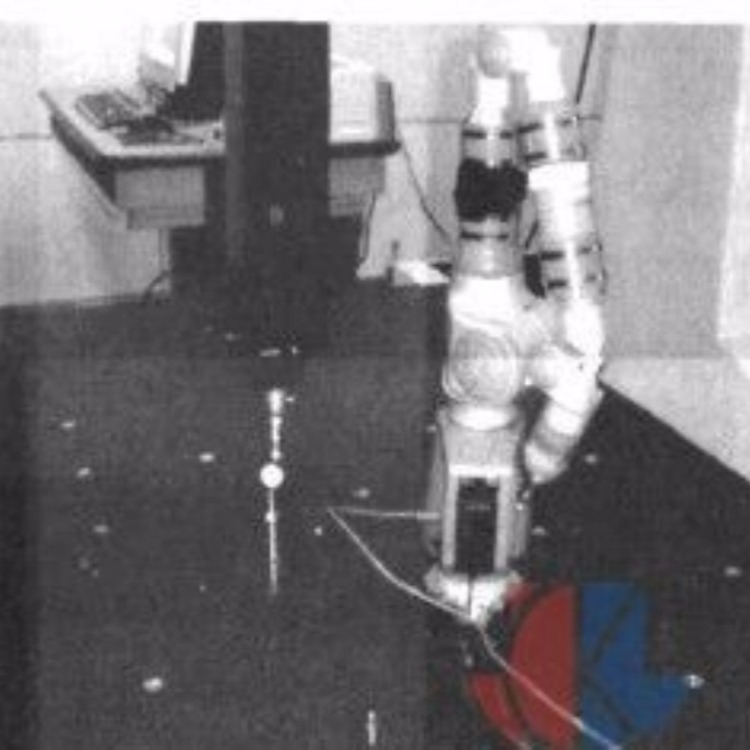

不用于传统的“齿轮专用”测量系统,利用全自动影像测量仪,自动测量技术,实现了无需转台的齿轮测量。同时,QVS影像仪还可以完成多级齿轮以及齿轮刀具的测量任务,并可利用托盘完成齿轮的测量。

来自全自动影像测量仪的齿轮检测中心可用于检测以下几何量:

齿轮:圆柱齿轮,直齿或斜齿,内齿或外齿。包括偏心或不偏心的齿轮,可对轮廓或边缘线等进行修改。还包括锯齿齿轮和冠状齿轮的测量。

通过选项,用户可以实现更加复杂形状工件测量:未知的齿轮、齿轮量规、直齿+螺旋伞齿轮、格里森接口、滚刀、成型刀具、拉刀、蜗杆、蜗轮、球状蜗杆、叶片、螺纹、凸轮轴、螺纹轴、步进齿轮等。

利用测量技术完成齿轮的测量具有如下十大优势:

优势1:无需转台!

为测量提供了更好的精度,尤其是在测量大而重的齿轮情况下,由于引入托盘测量而具有更高的效率,系统初始化简单,无需对齿轮找中或对齐投入与维护成本更低。

优势2:可实现齿轮分段检测!

超大齿轮通常分段加工。这种情况下,传统的齿轮测量系统无法完成测量,而齿轮检测中心就应对自如。齿轮检测软件能够将分段齿轮合在一起,并模拟起装配状态进行评价。

优势3:可实现对超长轴上齿轮的测量!

齿轮测量中心能够在水平和垂直位置完成齿轮轴的测量,这样即使是长达数米的轴上的齿轮也能够方便的进行测量。

优势4:齿条的测量!

由于没有转台,任何尺寸和长度的齿轮都可以在齿轮测量中心上进行评价。

优势5:获得PTB认证

优势6:符合各种国际标准

齿轮标准ISO、DIN、AGMA、JIS和CNOMO标准,均包含在QUINDOS GEAR基本模块中。

优势7:测量速度

小齿轮与齿轮专用检查仪类似。但在使用托盘的情况下效率更高。大而重的齿轮:由于不需要旋转而快于专用齿轮测量系统。