行业背景

作为世界铸造第一生产大国,我国每年对铸锻件的需求非常旺盛。为了满足机床制造、汽车制造、船舶、电站、兵器工业、钢铁制造等重要产业对大型铸锻件在质量和产量上的需求,克服铸锻件体积大、重量重、工艺复杂等特性,提高加工质量和生产效率,势在必行。

检测比对 提高生产效率

在大型铸锻件制造的工作中,加工余量的大小直接影响加工质量和生产效率。

而想要合理控制加工余量,首要的工作就是获取铸锻件粗胚的精准数据,与原有数据比对,获取偏差值,为合理控制加工余量,提供精准的数据支持。

传统测量方式 缺陷太多

由于铸锻件粗胚体积巨大,传统的卡尺、卷尺、直尺等测量工具,测量起来非常的耗费时间,效率很低,而且一些复杂部位及曲面不易测量,会导致严重的偏差,很难获取精准的数据。

以精度高著称的三坐标测量仪似乎可以满足需求,但是它的速度极慢,而且检测体积巨大、重量极大的物体,投入的成本会非常高,因此也不适用。

全局式激光三维扫描仪AXE 克服检测难点

全局式激光三维扫描仪AXE,能够克服传统测量工具和三坐标测量仪的种种缺陷,方便快捷的获取到铸锻件粗胚精准的三维数据,然后跟原有数据进行比对,快速获得偏差值。

解决方案

面对体积3000x2000x600mm,重量极大的铸锻件粗胚,采用全局式激光三维扫描仪AXE进行检测,双倍扫描面幅,减少一半标记点,大大提高了工作效率,精准获取铸锻件粗胚三维数据,生成stl数据,与原有cad数据进行比对,快速获得偏差值。

详细方案:

1. 所需仪器及型号

全局式三维扫描仪AXE

▲点击了解AXE详情

2. 扫描工作时间

贴标记点用时:4分钟

三维扫描用时:6分钟

检测报告用时:2分钟

扫描过程与结果

▲三维扫描

▲获得stl数据

▲原有CAD数据

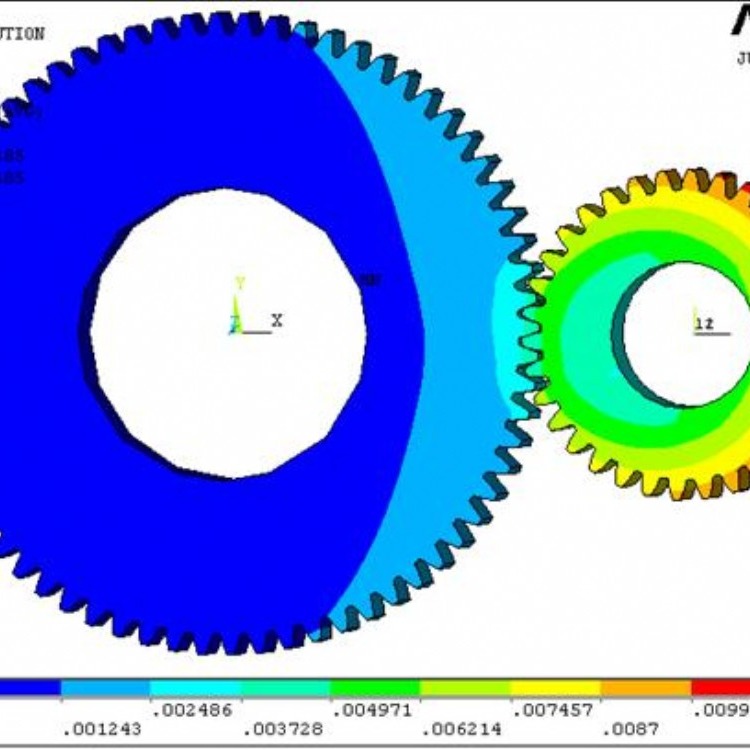

▲比对获得整体误差值

全局式激光三维扫描仪AXE,无须借助任何设备,即可完成中大型物体的高精度扫描,单机体积精度远超其他手持式三维扫描仪,双倍的扫描面幅大大提升三维扫描速度。

精准获取铸锻件粗胚三维数据,快速生成stl数据,与原有cad数据进行比对,快速获得偏差值,帮助制造商合理确定加工余量,提高加工质量和生产效率,从而助推机床制造、汽车制造、船舶、电站、兵器工业、钢铁制造等诸多重要领域快速发展。