该设备用于测定金属材料在动负荷下抵抗冲击的性能,以便判断材料在动负荷下的性质。利用摆锤冲击前位能与冲击后所剩余位能之差在度盘上显示出来的方式,得到试样的吸收功。最大冲击能量为500J,并附带250J摆锤一个,所用试样断面为(10×10)mm。

本机为自动控制试验机,自动取摆、送料、定位、冲击、放摆,操作简便。采用气动自动送样,减去每放一次试样需对中一次的麻烦,提高工作效率。在冲断试样后利用剩余能量即自动扬摆,准备做下次冲击试验,所以在连续做冲击试验的试验室和大量做冲击试验的冶金、机械制造厂等部门更能体现其优越性

三、执行标准

检验标准:

GB/T 3808-2002 《摆锤式冲击试验机的检验》;

J JG145-2007 《摆锤式冲击试验机》。

试验方法:

GB/T 229-2007 《金属夏比缺口冲击试验方法》;

GB/T 229-2007 《金属夏比缺口冲击试验方法》;

ASTM E23-02a《金属材料缺口试样标准冲击试验方法》;

ISO 148.1-2009《Metallic materials — Charpy pendulum impact test —Part 1:Test method》

ISO 148-2:2008《金属材料 夏比摆式冲击试验 第2部分试验机的验证》。

ISO 148.3-2008《Metallic materials — Charpy pendulum impact test —Part 3:Preparation and characterization of Charpy V-notch test pieces for indirect verification of pendulum impact machines》

ISO R83《钢的却贝(CHARPY)试验(U型缺口)对金属材料进行冲击试验》

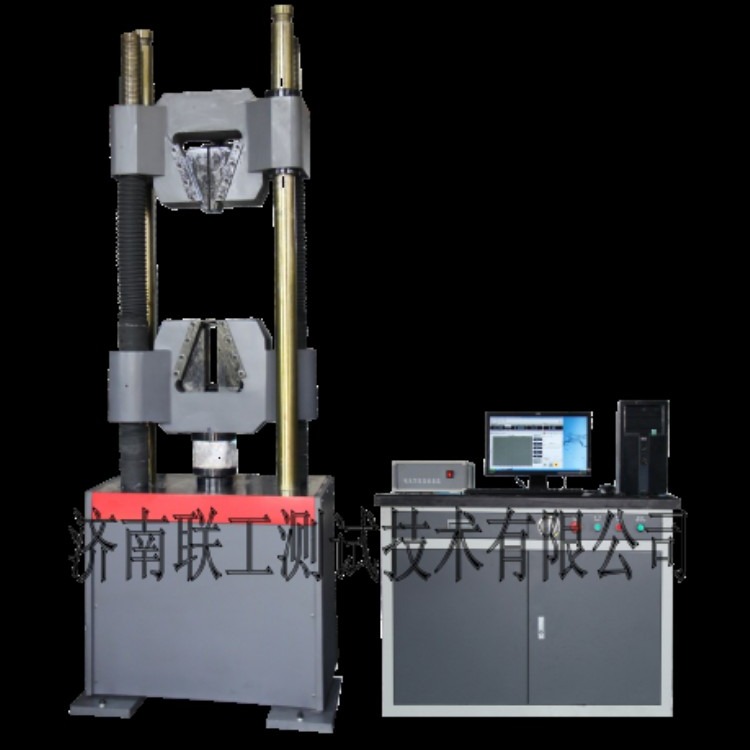

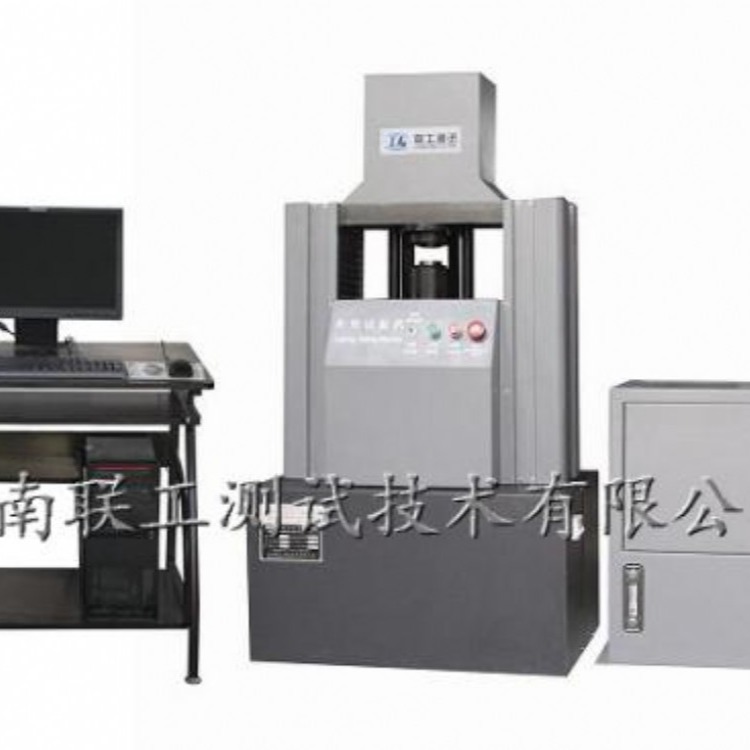

四、设备主要功能

(一)、机械部分的显著优势

1、主机为单支撑柱式结构,悬臂式挂摆方式。主体采用铸钢材料使其在整个试验过程中刚性稳定,抗冲击能力强,不易变形,试验结果准确,使用年限长等特点。采用大扭力离合器和大功率电机,使其在取摆及放摆时更加平稳无振动。

2、主机底座和立柱分体设计铸造加工,稳定性高,刚性高。底座上有一个水平台,它是整机测量水平的基准。

3、采用国际流行摆锤结构,方形摆体设计,采用三维软件设计分析,保证了打击中心准确,摆锤力矩精确,从根本上保证了检测数据的准确性。外观美观大方,结构合理。

4、主机由动力输出机构、摆锤机构、自动举摆系统、摆锤扬角限位和锁锤系统、自动安全销装置、安全防护装置、数据采集系统、砧座可调装置等组成。

5、摆轴采用悬臂梁结构支撑,结构简单,加工精度高。

6、高刚性的插头、摆杆防止摆锤在冲击完试样后在轴向和径向上的抖动。本机常规配置摆锤两套,摆锤的最大冲击能量为300J,其有效测试范围为30-270J。另一套最大冲击能量为150J的摆锤,其有效测试范围为15-135J。

7、采用高精度轴承,轴承摩擦力小,空摆冲击吸收功小于0.3%。

8、挂摆装置采用弹簧缓冲设计,避免了挂摆时的冲击及对它可能造成的损伤,摆锤落角恒久不变。

9、结构模块化,减少了加工和装配环节,主机精度大大提高。

10、冲击刀为合金钢材料,硬度达到HRC60,采用高强度螺钉紧固,更换简单方便。冲击刀刃可以根据不同的标准快速更换,如满足ISO,GB标准的R2刀刃或满足ASTM标准的R8刀刃,也可以对磨损的刀刃现场更换,免去客户频繁更换不同方式的摆锤。摆钩是举摆时托住摆锤的装置;冲击时,摆钩脱开摆锤自由下落,完成冲击试验。

11、 主机装有安全防护销装置,当摆锤升至150°角预冲击位置时,安全销自动伸出挡住摆锤,防止落锤发生意外,确保试验安全。冲击时安全销缩回。

12、本机可选择多种样式防护罩,防护罩可有效的防止断样飞溅,为用户的安全操作提供了保障。

13、设备整体采用高级汽车专用漆,配以精心设计的套色方案,整个设备外观高雅,与质量检测部门的整体良好的工作环境搭配协调。

14、采用标准涡轮减速器,效率高,彻底避免了传动故障。

15、砧座跨距可调装置:支座是楔型块嵌压式可调整的,便于砧座跨距40mm的调整和检测。在支座上还装有可调整的试样端部定位块,保证试样中心偏差小于0.5。另外,一个砧块可以两次使用,当一端磨损后,拆下换一端装上即可。本机配备一件检定摆锤刀刃与砧座的对中模块板。

16、试验原理性、装配工艺性、控制安全稳定性等技术一流,机器寿命数倍延长,质优价廉,性价比优势明显

17、送料机构:

该机构使用气源作为动力源,结构简单,安全可靠,可迅速的将试样送到钳口支承面上,并通过微机控制送料杆前进、返回,实现自动送样。

18、定位机构:

做冲击试验时,试样必须紧贴钳口侧面,使试样缺口正确处于摆锤轴线中心,才可保证试验结果的准确性,本机通过定位机构,采用端面定位的方法使试样对中。

(二)、电器部分的显著优势

1、采用工业用PLC可编程序控制器作为下位机控制,计算机控制作为上位机控制,上位机程序采用VB编程,RS232通讯方式,上位机主要完成试验过程的全自动化控制、数据处理、数据管理,数据打印,下位机根据上位机的指令完成取摆、冲击、自动扬摆、再冲击多次试验的全过程。上下位机的数据交换和指令传送,实现了做冲击试验时,取摆、冲击、自动扬摆、再冲击多次试验的全自动化控制。

2、PLC内置国家标准能量损失修正程序,使每一次试验结果都按照标准要求进行修正,高精度的旋转编码器,系统稳定、可靠。试验结果更准确。而且具有设备标定功能。

3、控制原理先进。以PLC可编程序控制器作为电气控制系统核心,采用高精度光电编码器作为角度采集传感器来获取摆锤的实时位置。整个测控系统大量使用工业级成熟的光电测量技术、光电隔离技术、PLC可编程控制技术,增强了抗干扰能力和提高了测量精度和系统的稳定性。

4、在冲击试样后PLC可编程序控制器可将采集到的冲击吸收功等试验数据通过RS-232接口传给微机,试验软件可将试验数据自动保存在数据库中,并可将试验报告导入到试验报告模板里(Excel形式),可随时查阅、打印输出试验报告。保证采集到的每一个数据都是绝对正确,每一个动作都是控制精确。防止因为干扰造成的控制不准确而导致的不正确的动作对设备的伤害(特别是对牙嵌式离合

器的伤害)。

5、软件在WindowsXP下运行,用户界面与Windows风格一致的中文窗口系统。取摆、退销、冲击、放摆等试验操作均可以在计算机屏幕上以鼠标输入或点击的方式完成。

6、软件操作简单、功能强大试验结束系统自动分析、统计试验结果;灵活的报表编辑功能,软件提供多种报表打印接口(如 Excel ,word)记录冲击强度,冲击能量等,也可计算最大最小平均值和标准偏差。

(三)、安全性的显著优势

1、 采用的半封闭或全封闭式防护罩将摆锤整个运行轨迹包含在内,可以有效防止断裂试样的飞溅伤人,也可以防止试验人员在试验时进入试验机内部,最大限度的避免了误操作给操作人员带来的伤害,保证安全。

2、全封闭式防护罩框架采用铝合金型材,镶嵌有机玻璃,便于观察,且左右护罩为门式结构,便于设备检修和调节挂摆机构,保证试验人员及设备安全。

3、该设备在控制电路设计了安全防护销保护装置,彻底保护人身安全,使用起来更加安全可靠,而且外形美观大方。

五、主要技术规格

1、冲击能量: 500J 250J

2、度盘刻度范围及分度值:

能量范围: 0-500J 0-250J

每小格分度值: 5J 2.5J

3、摆锤力矩: 0-500J M=267.9492N.m

0-250J M=133.9746N.m

4、摆锤预扬角: 150°

5、摆轴旋转中心至冲击点(试样中心)距离:800mm

6、冲击速度: 5.4m/s

7、试样支座跨距: 40mm

8、支座钳口圆角: R(1.0~1.5)mm

(1mm为特殊订货)

9、刀刃曲率半径: R(2.0~2.5)mm

(8mm为特殊订货)

10、试样支座支撑面倾角: 11°

11、冲击刀刃夹角: 30°

12、冲击刀刃厚度: 16mm

13、测角范围: 0-360°

14、角度分辨率: ≤0.06°

15、试样规格: 10×10(7.5或5)×55 mm

(试样长度≤55mm)

16、试样盒容量: 10个

17、送料速度: ≤4S

18、主机外形尺寸(长×宽×高): (2230×1100×1480)mm

19、主机重量: 530Kg

20、电源: 三相四线制380V 50Hz 700W

主电机550W

21、工作条件:

(1)室温20°C±5°C范围内;

(2)相对湿度不大于85%;

(3)周围无腐蚀性介质、无震动、无强电磁场干扰的环境中;

(4)安装在厚度不小于200mm的混凝土地基上或固定在大于1400Kg的基础上;

(5)机座上安装基准面的水平度调至2/1000内。