一、机体铸件的主要性能和特点

1.全部采用优质树脂砂耐磨铸件,强韧筋骨,超大立柱,宽低座,蜂巢式结构。经两次退火处理并震动时效,清除应力保证长久不变形。

2.采用国内首创的三维变径设计处理,保证机体的稳定性、可靠性。

3.三轴采用钢性极强的矩形导轨,可承受重切削,工作台精密研磨,导轨所有不可滑动面均经过超高频淬火处理,大大增强了表面硬度;所用导轨滑动面镶嵌进口导轨软带大大增加了导轨的耐磨性并提高了机床的使用寿命。

4.三轴传动均采用高精密、高刚性的滚珠丝杆,安装日本NSK高精度的滚珠丝杠专用轴承,确保了定位精度和重复定位精度。

5.三轴均采用国产绝对值伺服马达和主轴电机,提供了强劲的动力,确保了在强大承载能力下的进给精度。

6. 三轴均为直联传动,采用高精密联轴器保证各轴的传动承载力。

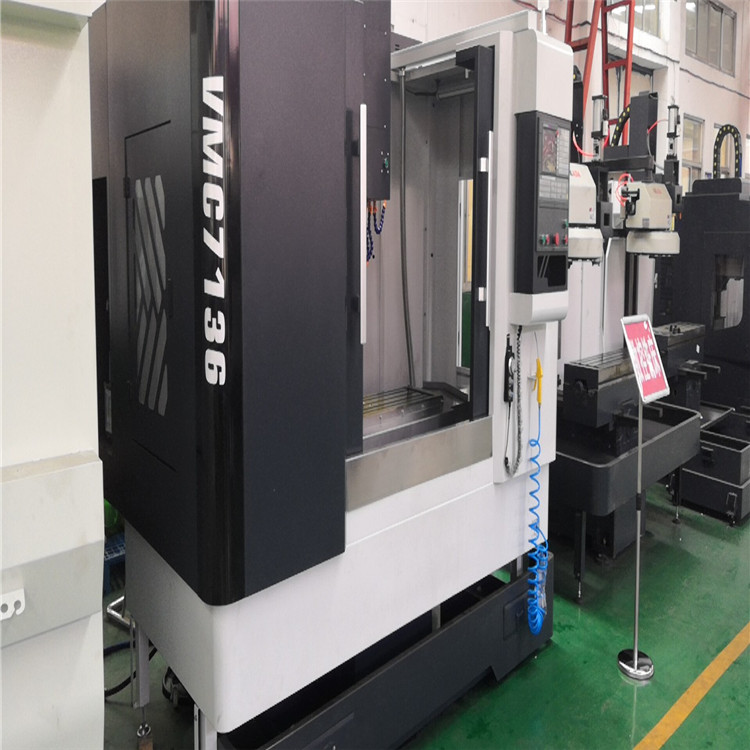

数控立式加工中心机床进给轴为X、Y、Z三座标控制,主轴为伺服电机动力驱动,能够实现对各种盘类、板类、壳体、凸轮、模具等复杂零件一次装夹,完成钻、铣、镗、扩、铰、攻丝等多种工序加工,适合于加工各种中等规格的工件,也适合加工各种形状复杂型腔和表面,特别是加工具有三维形状的零件尤其方便,因而是模具制造业的一种理想机床。本机床可安装第四轴,实现四轴四联动,加工复杂,多样化工件,拓宽机床加工范围。

产品主要特点:

1、 底座、中滑座、工作台、立柱、主轴箱等主要基础件采用高刚性的铸铁结构,在内腔分布有网状结构的加强筋,保证了基础件的高刚性和抗弯减震性能;基础件采用树脂砂造型并经过时效处理,确保机床长期使用精度的稳定性、可靠性。

2、 X、Y、Z向导轨均为直线导轨,采用二导轨跨距支撑方式, 运行平稳,承载能力更强。

3、 X、Y、Z三个方向进给采用高精度高强度的滚珠丝杠,进给速度高;伺服电机利用弹性联轴器与丝杠直联,进给伺服电机直接将动力传递给高精度滚珠丝杠,保证机床的定位精度。

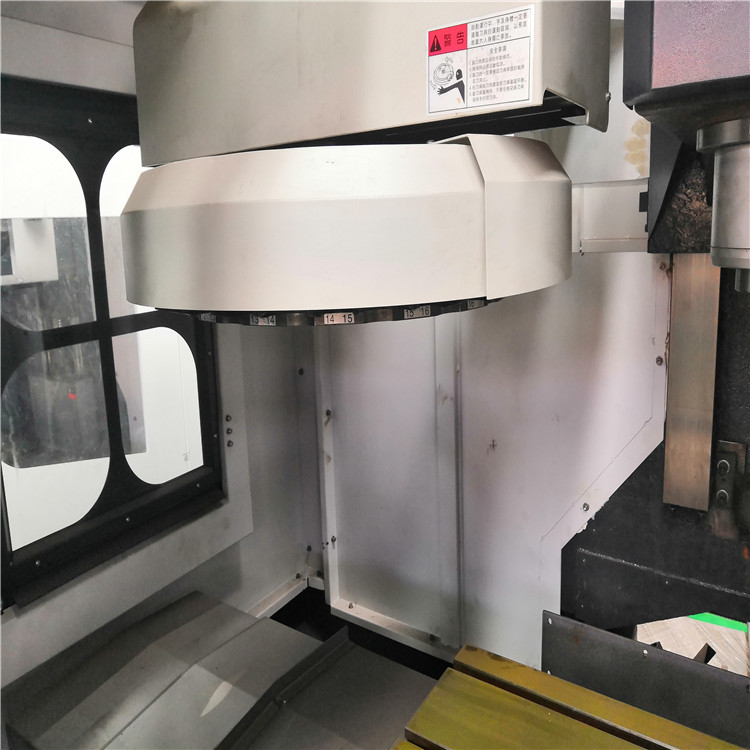

4、 X、Y、Z三个方向导轨、丝杠都采用密封防护,保证丝杠及导轨的清洁,确保机床的传动及运动精度。

5、 丝杠支承采用预拉伸结构,大大降低了机床长时间运转中热变形对精度的影响。

6、 Z向升降配置平衡块,保证主轴箱运动顺畅、平稳。

7、 主轴采用台湾高速、高精度、高刚性主轴单元,轴向和径向承载能力强。

8、 机床采用先进的集中自动润滑装置,定时、定量的自动间歇式润滑,工作稳定可靠。

9、 机床配套国产或进口著名CNC控制系统,功能齐全、操作简便,精度稳定、可靠。

10、 电气系统采用变压器与控制系统分离设计结构,降低热量的产生,减少电气箱温度变化,提高电气件的使用寿命及系统控制的可靠性。机床操作系统采用人体工程学原理设计,操作箱独立设置,接近操作者,方便操作。

11、 机床外防护采用 全防护设计;安全卫生。

产品主要技术参数:

参数名称 |

单位 |

XK7136 |

工作台行程 |

mm |

900*400*500 |

工作台尺寸(长*宽) |

Mm |

1250*360 |

最大承载能力 |

Kg |

400 |

工作台T型槽 |

Mm |

3*18 |

主轴电机功率 |

Kw |

5.5 |

主轴端面至工作台距离 |

Mm |

100-600 |

主轴中心至立柱导轨面距离 |

Mm |

460 |

主轴转速范围 |

r/min |

6000(可选8000) |

主轴锥孔型式 |

BT40 |

|

快移速度 |

Mm/min |

10000/10000/8000 |

进给速度 |

Mm/min |

1-6000 |

伺服电机扭矩(X/Y) |

Nm |

7.7 |

Z轴伺服电机扭矩 |

Nm |

10(带刹车) |

定位精度 |

mm |

±0.01 |

重复定位精度 |

mm |

±0.008 |

机床外形尺寸(长*宽*高) |

mm |

2220*1850*2350 |

机床净重 |

2800 |

|

气源要求 |

0.6 |

|

电源要求 |

380V±10% 50Hz

|

价格说明